هیچ محصولی در سبد خرید نیست.

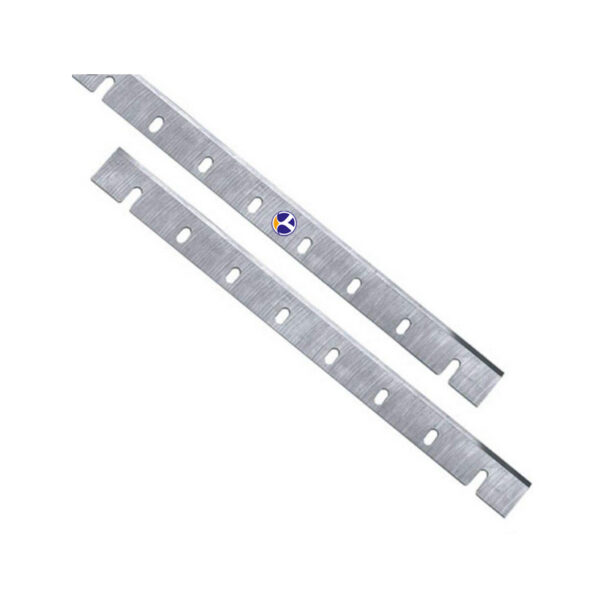

تیغ رنده یکی از اجزای کلیدی در فرآیند شکلدهی و پرداخت سطوح چوبی و برخی متریال دیگر است و کیفیت نهایی کار بهطور مستقیم به نوع و تیز بودن این قطعه وابسته است. انتخاب درست تیغ رنده نه تنها سرعت کار را افزایش میدهد بلکه میزان تلف شدن مواد اولیه را به حداقل رسانده و هزینههای تعمیر و نگهداری دستگاه را کاهش میدهد. در این راهنما تلاش شده تا با زبانی فنی و در عین حال قابل فهم، نکات تاثیرگذار در انتخاب، استفاده و نگهداری تیغ رنده توضیح داده شود تا هنگام **خرید تیغ رنده** تصمیمی آگاهانه بگیرید. اگر به دنبال اطلاعات کامل درباره انواع، فناوریها، مزایا و معایب و همچنین **قیمت تیغ رنده** هستید، این مطلب مرجع مناسبی برای شما خواهد بود.

تیغ رنده در انواع کارگاههای نجاری، کارخانجات تولید مبلمان، تعمیرگاههای صنعتی و حتی مصارف خانگی برای صافکاری، هموارسازی، برداشتن ضخامتی مشخص از قطعات و تهیه سطحی مناسب برای رنگآمیزی یا روکشگذاری به کار میرود. بسته به طراحی دستگاه رنده (دستی یا برقی) و نوع تیغ، میتوان از آن برای برداشتن موجهای سطحی، هموار کردن لبهها و ایجاد پروفیلهای خاص استفاده کرد. کیفیت تیغه، زاویه لب (bevel angle)، سختی فلز (HRC)، و جنس لبه برش (مانند کارباید یا فولاد تندبر) نقش تعیینکنندهای در دوام و کیفیت برش دارند. در پروژههای دقیق مثل ساخت کابینت یا تولید قطعات نما، انتخاب تیغ مناسب میتواند زمان تولید را کاهش داده و نرخ برگشتی محصول را پایین بیاورد.

یک تیغ رنده معمولی شامل لب برنده، بدنه تیغ (که ممکن است از فولاد ابزار یا آلیاژهای مقاوم ساخته شده باشد)، و در برخی موارد روکشهای محافظ یا لحیمکاری شده است. مشخصات فنی مهم شامل طول، عرض، ضخامت، زاویه برش (hook/clearance angle)، سختی سطحی، تعداد لبهها (single/ double bevel)، و نوع اتصال به درام یا هولدر میباشد که باید با دستگاه شما سازگار باشد. علاوه بر این، پارامترهایی مانند kerf (عرض برش) و توازن دینامیکی در تیغههای دوار اهمیت دارند تا از لرزش و خطای برش جلوگیری شود. در انتخاب، دقت کنید که ابعاد و فیکسچرهای قطعه با استاندارد دستگاه شما مطابقت داشته باشد تا از خرابی زودهنگام جلوگیری شود.

تیغ رنده در بازار به چند دسته کلی تقسیم میشود: تیغههای صاف برای هموارسازی سطح، تیغههای پروفیلدار برای ایجاد شیارها و فرمها، تیغههای تُنکاری برای عملیات نازککاری و تیغههای مخصوص MDF و HDF که دارای هندسهی متفاوتی برای جلوگیری از پریدگی لبه هستند. همچنین تیغههای قابل تعویض برای رندههای برقی و تیغههای ثابت برای رندههای دستی وجود دارند که هرکدام مزایا و محدودیتهای خود را دارد. در شرایط صنعتی، تیغههای دوار (knife drum/cutterhead blades) بهصورت ستهای چندتایی نصب میشوند تا تعویض و بالانس بهتری داشته باشند. برای کار با چوب سخت یا مواد برقدار (مثل MDF با روکش)، تیغههای پوششدار یا کاربایدی عملکرد و دوام بهتری دارند.

در سالهای اخیر پیشرفتهای مهمی در مواد و فناوری ساخت تیغ رنده رخ داده است؛ استفاده از کارباید تنگستن (Tungsten Carbide)، سیرمِت (Cermet) و روکشهای PVD/TiN برای افزایش مقاومت در برابر سایش، بسیار رایج شده است. فناوری لحیمکاری لب کارباید روی تیغههای فولادی موجب میشود که تیغ هر دو ویژگی سختی و انعطافپذیری را داشته باشد؛ سختی لب برای تیز ماندن و انعطاف بدنه برای جذب شوکهای کاری. برخی تولیدکنندگان نیز از عملیات حرارتی دقیق برای رسیدن به سختی مناسب (مثلاً 58-64 HRC برای لبهای کاربایدی) بهره میبرند که تعادل بین شکنندگی و مقاومت را حفظ کند. برندهای معتبر مانند **بوش Bosch**، **ماکیتا Makita**، **دیوالت DeWalt** و **استنلی Stanley** مدلهایی با این فناوریها عرضه میکنند که برای مصارف حرفهای مناسب هستند.

برای هر متریال باید تیغ مناسبی انتخاب کرد؛ مثلاً برای الوار نرم زاویه لب تیزتر و دندانهای کمتر پیشنهاد میشود تا از پارهپاره شدن بافت جلوگیری شود، ولی برای تخته سهلا و MDF تیغههای با لبه میکرو-منحنی یا پوششدار مناسبترند تا از جداشدن لایههای روکش جلوگیری شود. در برش فلزات سبک، تیغههای HSS یا فولاد تندبر با پوششهای محافظ قابل استفاده هستند ولی باید توجه داشت که تیغ رنده چوبی با تیغ برش فلز متفاوت است و جایگزین کردن آنها میتواند خطرناک باشد. انتخاب تیغ مناسب براساس دادههای کاری مانند سرعت سطحی (m/s)، دور دستگاه (RPM) و نوع خوراک (feed rate) انجام میشود تا عمر و کیفیت برش بهینه گردد.

استفاده از تیغ رنده مناسب باعث افزایش دقت ابعادی و کیفیت سطح میشود که در مراحل بعدی تولید مانند رنگآمیزی و روکشگذاری تاثیر مستقیم دارد. همچنین با کاهش نیاز به سنبادهکاری پس از عملیات رنده، در زمان و هزینهها صرفهجویی قابل توجهی صورت میپذیرد. تیغهای پیشرفته با روکشهای خاص و مواد مقاوم، طول عمر بالاتری داشته و تعداد دفعات تیزکاری را کاهش میدهند که این مسئله در تولید انبوه اهمیت زیادی دارد. در نهایت، انتخاب تیغ مناسب میتواند نرخ ضایعات را کاهش دهد که از نظر اقتصادی مزیت بزرگی محسوب میشود.

گرچه تیغهای پیشرفته مزایای زیادی دارند، اما معمولاً قیمت بالاتری نسبت به تیغههای ساده دارند و این موضوع میتواند برای کارگاههای کوچک محدودیت ایجاد کند. همچنین برخی تیغههای سخت و ترد مانند کارباید در برابر ضربههای ناگهانی یا افتادن آسیبپذیرتر هستند و نیاز به نگهداری و بستهبندی مناسب دارند. نگهداری نادرست، برادهبندی نامناسب یا استفاده روی مواد نامطلوب میتواند باعث تیزی زودهنگام یا حتی شکستگی تیغ شود؛ در نتیجه هزینههای تعویض یا تعمیر افزایش خواهد یافت. نهایتاً، عدم تطابق ابعادی و نصب ناصحیح تیغه نیز میتواند در عملکرد دستگاه اختلال ایجاد کند و منجر به لرزش و کیفیت پایین برش شود.

پیش از اقدام به خرید، باید نوع کار و میزان استفاده را مشخص کنید؛ تولیدکننده، نجار حرفهای، کاربر خانگی یا کارگاه تولیدی هرکدام نیازهای متفاوتی دارند که بر انتخاب تیغه تاثیر میگذارد. برای کارهای روزمره خانگی، تیغههای اقتصادی با قابلیت تیزکاری آسان کافی است، اما در تولید صنعتی بهتر است روی تیغههای کاربایدی یا روکشدار سرمایهگذاری شود تا هزینههای downtime کاهش یابد. توجه به مشخصات فنی دستگاه، مانند طول و عرض قابل نصب، قطر سوراخ مرکزی، و ضخامت تیغه، از اشتباهات رایج در خرید جلوگیری میکند. همچنین بررسی خدمات پس از فروش، گارانتی و در دسترس بودن قطعات یدکی از موارد مهم در تصمیمگیری است.

هنگام انتخاب تیغ رنده حتماً چکلیستی فنی تهیه کنید که شامل موارد زیر باشد: تطابق ابعادی با دستگاه (طول، عرض، ضخامت)، جنس لبه (کارباید، HSS، فولاد)، نوع لحیمکاری یا روکش، سختی لب، زاویه برش و تعداد لبهها. اگر دستگاه شما دور بالا دارد، به توازن دینامیکی تیغه و امکان بالانس مجدد آن توجه کنید تا از لرزش و نویز جلوگیری شود. برای استفادههای خاص مانند برش لمینت یا MDF بهتر است تیغههایی با هندسه و روکش مخصوص انتخاب شود تا از پریدگی رویه جلوگیری شود. در نهایت، مقایسه قیمت و بررسی نمونههای واقعی در پروژههای مشابه به شما کمک میکند تا نسبت کیفیت به قیمت بهینه را پیدا کنید.

قیمت تیغ رنده متاثر از عوامل متعددی است که باید در زمان خرید مدنظر قرار گیرد. جنس مواد اولیه و فرآیند تولید (مانند فورج، ماشینکاری دقیق، لحیمکاری کارباید) بخش عمدهای از هزینه را تشکیل میدهد؛ در نتیجه تیغههایی با کارباید لحیمشده یا روکش PVD اغلب گرانتر هستند. برند تولیدکننده و خدمات پس از فروش نیز در تعیین **قیمت تیغ رنده** نقش دارد، زیرا برندهای معتبر تضمین کیفیت و پشتیبانی بیشتری ارائه میکنند. علاوه بر این، ابعاد بزرگتر یا سفارشیسازی تیغهها معمولاً هزینه بیشتری در پی دارد و در مواردی قیمت بسته به نوسانات بازار فولاد و مواد پوششی تغییر میکند.

برای کاهش هزینهها میتوان به گزینههای زیر توجه کرد: خرید ستهای تیغه یا پکهای چندتایی که معمولاً ارزانتر از خرید تکی هستند، انتخاب تیغههای با امکان تیزکاری مجدد بهجای تعویض کامل، و بررسی تولیدکنندگان معتبر داخلی که کیفیت مناسب با قیمت پایینتری ارائه میدهند. همچنین مقایسه مشخصات فنی و خواندن نقد و بررسیهای فنی میتواند کمک کند تا از پرداخت برای قابلیتهای غیرضروری خودداری کنید. اگر اولویت شما تعادل بین عمر و هزینه است، تیغههایی با لبه کاربایدی و بدنه فولادی که قابلیت تیزکاری دارند اغلب بهترین گزینه محسوب میشوند.

نصب درست تیغ رنده اهمیت زیادی در عملکرد و ایمنی دارد؛ تیغه باید با استفاده از ابزارهای اندازهگیری دقیق (گِیج، شاقول و پیچگوشتیهای لحظهای) تنظیم شده و از تراز بودن آن با درام اطمینان حاصل شود. در دستگاههای برقی، بالانس کردن تیغها و پوششدهی صحیح پیچها از لرزش و سایش نابهنجار جلوگیری میکند. همچنین قبل از راهاندازی دستگاه، از محکم بسته شدن همه پیچها و آزاد بودن مسیر حرکت خوراک مطمئن شوید تا از جمعشدن براده و گیر کردن تیغ جلوگیری گردد. رعایت دستورالعمل سازنده برای حداکثر دور کاری و Feed Rate نیز ضروری است تا از بار اضافی روی تیغ جلوگیری شود.

برای حفظ تیزی، تیغها را بهصورت منظم بررسی کنید؛ نشانههایی مانند کشیدن بیش از حد، ایجاد شیارهای ناخواسته یا سوختگی سطحی نشاندهنده نیاز به تیزکاری یا تعویض هستند. عملیات تیزکاری میتواند با سنگهای آبدار، صفحههای الماسه یا خدمات مراکز تخصصی انجام شود و زاویه تیزکاری باید مطابق هندسه اولیه تیغ بازگردانده شود تا کیفیت برش حفظ شود. پس از تیزکاری، هُنِینگ و پالیش نهایی با استراپ یا صفحه مناسب سطح را صاف و لب را تیز نگه میدارد. نگهداری تمیز، روغنکاری ضد زنگ و نگهداری در محیط خشک از عوامل کلیدی افزایش عمر تیغ به شمار میآیند.

ایمنی در استفاده از تیغ رنده باید در اولویت باشد؛ استفاده از حفاظها، عینک محافظ، دستکش مناسب و محافظ شنوایی از جمله الزامات است. همیشه دستگاه را پیش از تعویض تیغ از برق جدا کنید و از ابزار مناسب برای باز و بسته کردن پیچهای نگهدارنده استفاده نمایید تا از لیز خوردن و آسیبهای ناگهانی جلوگیری شود. همچنین هنگام کار با قطعات کوچک از الگوی پرس یا فیکسچر استفاده کنید تا دستها از مسیر برش ایمن باشند. آموزش کاربران و تهیه دفترچه راهنمای واضح برای اپراتورها به کاهش حادثهها و افزایش بهرهوری کمک میکند.

انتخاب و نگهداری صحیح تیغ رنده ترکیبی از شناخت فنی، بررسی نیازهای کاری و توجه به جزئیات اجرایی است که در نهایت به کاهش هزینهها و افزایش کیفیت محصول ختم میشود. قبل از هر اقدامی برای **خرید تیغ رنده**، با مشخصات دستگاه خود و نوع متریال کاری آشنا شوید و از هماهنگی ابعادی و فنی اطمینان حاصل کنید تا از هزینههای اضافی جلوگیری شود. همچنین برای بهینهسازی هزینهها و محافظت از سرمایه، همواره بین قیمت و کیفیت تعادل برقرار کنید و از محصولات برندهای معتبر یا تامینکنندگان دارای خدمات پس از فروش استفاده نمایید. در نهایت با رعایت نکات نگهداری و ایمنی میتوانید بیشترین بهرهوری را از تیغ رنده خود کسب نمایید و از پرداخت مکرر برای تعویضهای غیرضروری کاسته شود.